برنامه ریزی مواد مواد مورد نیاز جهت تولید (MRP) چیست؟

برنامه ریزی نیازهای مواد (MRP) یک سیستم مدیریت موجودی مبتنی بر رایانه است که برای بهبود بهره وری برای مشاغل طراحی شده است.شرکتها از سیستمهای برنامهریزی نیازمندیهای مواد برای تخمین مقادیر مواد خام و برنامهریزی تحویل اجناس خود به مشتریان میکنند .

عناوین کلیدی:

- برنامه ریزی مواد مورد نیاز (MRP) اولین سیستم مدیریت موجودی مبتنی بر رایانه است.

- کسب و کارها از MRP برای بهبود بهره وری خود استفاده می کنند.

- مزایای فرآیند MRP شامل اطمینان از در دسترس بودن مواد و قطعات در صورت نیاز، به حداقل رساندن سطح موجودی، کاهش زمان تحویل به مشتری، مدیریت بهینه موجودی، و بهبود رضایت کلی مشتری است.

- معایب فرآیند MRP عبارتند از اتکای شدید به دقت داده های ورودی، هزینه های پیاده سازی، و عدم انعطاف پذیری زمانی که نوبت به برنامه تولید می رسد.

چگونه برنامه ریزی نیازهای مواد (MRP) کار می کند

- چه چیزی مورد نیاز است؟

- چقدر مورد نیاز است؟

- چه زمانی نیاز است؟

MRP از یک برنامه تولید برای کالاهای نهایی که به لیستی از الزامات برای مجموعه های فرعی، اجزای سازنده و مواد خام مورد نیاز برای تولید محصول نهایی در برنامه تعیین شده تبدیل می شود.

به عبارت دیگر، اساساً سیستمی برای تلاش برای کشف مواد و اقلام مورد نیاز برای تولید یک محصول خاص است. MRP به تولیدکنندگان کمک می کند تا ضمن متعادل کردن عرضه و تقاضا، نیازهای موجودی را درک کنند.

این فناوری با تجزیه دادههای خام – مانند بارنامهها و ماندگاری مواد ذخیرهشده در انبار – اطلاعات معنیداری را در مورد نیاز مدیران به نیروی کار و منابع در اختیار مدیران قرار میدهد که میتواند به شرکتها در بهبود کارایی تولیدشان کمک کند .

مراحل برنامه ریزی مواد مورد نیاز تولید (MRP)

فرآیند MRP را می توان به چهار مرحله اساسی تقسیم کرد:

- برآورد تقاضا و مواد مورد نیاز برای تامین آن. مرحله اولیه فرآیند MRP تعیین تقاضای مشتری و الزامات برای برآورده کردن آن است. با استفاده از BOM – که به سادگی فهرستی از مواد خام، مجموعه ها و اجزای مورد نیاز برای تولید محصول نهایی است – MRP تقاضا را به مواد اولیه و اجزای خاص تقسیم می کند.

- بررسی تقاضا در برابر موجودی و تخصیص منابع. این مرحله شامل بررسی تقاضا در برابر آنچه قبلاً در موجودی دارید است. سپس MRP منابع را بر این اساس توزیع می کند. به عبارت دیگر، MRP موجودی را به مناطق دقیق مورد نیاز اختصاص می دهد.

- برنامه تولید. مرحله بعدی در این فرآیند به سادگی محاسبه مقدار زمان و کار مورد نیاز برای تکمیل ساخت است.

- روند را زیر نظر داشته باشید. مرحله نهایی فرآیند به سادگی نظارت بر آن برای هر گونه مشکل است. MRP می تواند به طور خودکار مدیران را برای هر گونه تاخیر آگاه کند و حتی برنامه های اضطراری را به منظور رعایت زمانبندی ساخت پیشنهاد دهد.

برنامه ریزی مواد مورد نیاز (MRP) در تولید

یک ورودی حیاتی برای برنامه ریزی مواد مورد نیاز ، صورتحساب مواد (BOM) است – فهرست گسترده ای از مواد خام، اجزاء و مجموعه های مورد نیاز برای ساخت، ساخت یا تعمیر یک محصول یا خدمات.

BOM رابطه بین محصول نهایی (تقاضای مستقل) و اجزا (تقاضای وابسته) را مشخص می کند.

شرکت ها باید انواع و مقادیر موادی که خریداری می کنند را به صورت استراتژیک مدیریت کنند. برنامه ریزی کنید که کدام محصولات و در چه مقدار تولید شود. و اطمینان حاصل شود که آنها قادر به پاسخگویی به تقاضای فعلی و آینده مشتریان هستند در صورتی که همه با کمترین هزینه ممکن انجام شود.

MRP به شرکت ها کمک می کند تا سطح موجودی پایین را حفظ کنند. تصمیم گیری نادرست در هر زمینه ای از چرخه تولید باعث ضرر شرکت می شود. با حفظ سطوح مناسب موجودی، تولیدکنندگان می توانند تولید خود را بهتر با افزایش و کاهش تقاضا هماهنگ کنند.

انواع داده های در نظر گرفته شده توسط برنامه ریزی مواد مورد نیاز تولید (MRP)

داده هایی که باید در یک طرح MRP در نظر گرفته شوند عبارتند:

- نام محصول نهایی که در حال ایجاد است: گاهی اوقات به آن تقاضای مستقل یا سطح “0” در BOM می گویند.

- چه و چه زمانی اطلاعات : چه مقدار برای پاسخگویی به تقاضا نیاز است؟ چه زمانی نیاز است؟

- ماندگاری مواد ذخیره شده

- سوابق وضعیت موجودی : سوابق مواد خالص موجود برای استفاده که از قبل در انبار موجود است (در دسترس) و مواد به سفارش تامین کنندگان.

- صورتحساب مواد : جزئیات مواد، اجزا و مجموعه های فرعی مورد نیاز برای ساخت هر محصول.

- دادههای برنامهریزی : این شامل تمام محدودیتها و دستورالعملها برای تولید مواردی مانند مسیریابی، استانداردهای نیروی کار و ماشین، استانداردهای کیفیت و آزمایش، تکنیکهای اندازهگیری قطعه، و سایر ورودیها میشود.

مزایا و معایب برنامه ریزی مواد مورد نیاز تولید (MRP)

چندین مزیت برای فرآیند MRP وجود دارد:

- اطمینان از اینکه مواد و اجزای سازنده در صورت نیاز در دسترس خواهند بود

- به حداقل رساندن سطح موجودی و هزینه های مرتبط

- مدیریت موجودی بهینه

- کاهش زمان تحویل مشتری

- راندمان تولید

- افزایش بهره وری نیروی کار

- رضایت کلی مشتری

البته، معایبی نیز برای فرآیند MRP وجود دارد:

- پیاده سازی سیستم های MRP اغلب دشوار و هزینه بر است

- عدم انعطاف پذیری زمانی که نوبت به برنامه تولید می رسد

- وسوسه نگه داشتن موجودی بیش از حد نیاز در وضعیت اقتصادی نا به سامان

سیستم های MRP: پیشینه

برنامهریزی مواد مورد نیاز جهت تولید اولیهترین سیستم یکپارچه اطلاعاتی بود که هدف آن بهبود بهرهوری برای کسبوکارها با استفاده از رایانه و فناوری نرمافزار بود.

اولین سیستم های MRP مدیریت موجودی در دهه های 1940 و 1950 تکامل یافت. آنها از رایانه های اصلی برای برون یابی اطلاعات از مواد اولیه برای یک محصول نهایی خاص در برنامه تولید و خرید استفاده کردند. به زودی، سیستمهای MRP گسترش یافتند تا حلقههای بازخورد اطلاعاتی را در بر گیرند تا مدیران تولید بتوانند در صورت نیاز، ورودیهای سیستم را تغییر داده و بهروزرسانی کنند.

نسل بعدی MRP، برنامه ریزی منابع تولید (MRP II)، همچنین جنبه های بازاریابی، مالی، حسابداری، مهندسی و منابع انسانی را در فرآیند برنامه ریزی گنجانده است. یک مفهوم مرتبط که در MRP گسترش مییابد، برنامهریزی منابع سازمانی (ERP) است که از فناوری رایانهای برای پیوند بخشهای مختلف عملکردی در کل یک شرکت تجاری استفاده میکند.

سوالات متداول MRP

MRP چیست؟

برنامهریزی نیازمندیهای مواد (MRP) سیستمی است که به تولیدکنندگان کمک میکند تا موجودی خود را در طول فرآیند تولید برنامهریزی، زمانبندی و مدیریت کنند. این در درجه اول یک سیستم مبتنی بر نرم افزار است.

هدف MRP سه مورد است:

- اطمینان حاصل کنید که مواد خام برای تولید در صورت نیاز در دسترس هستند

- حداقل سطح مواد و اجزای ممکن را حفظ کنید

- برنامه ریزی فعالیت های تولیدی

MRP چگونه به یک تجارت سود می رساند؟

MRP به طرق زیر به یک تجارت سود می رساند:

- اطمینان حاصل می کند که مواد و اجزا در صورت نیاز در دسترس هستند

- سطوح موجودی بهینه شده و هزینه های مرتبط به حداقل می رسد

- بهره وری تولید به طور قابل توجهی بهبود یافته است

- رضایت مشتری به دلیل کاهش زمان تحویل افزایش می یابد

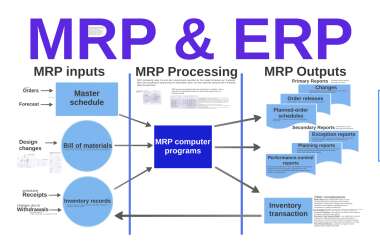

ورودی های MRP چیست؟

سه ورودی اساسی یک سیستم MRP عبارتند از: برنامه تولید اصلی (MPS)، فایل وضعیت موجودی (ISF) و صورتحساب مواد (BOM).

MPS مقدار و زمان بندی تمام کالاهای نهایی است که در یک دوره زمانی خاص تولید می شوند. MPS از طریق سفارشات مشتری و پیش بینی تقاضا برآورد می شود.

ISF حاوی اطلاعات مهم در زمان واقعی در مورد موجودی یک شرکت است( موجودی انبار) این به مدیران اجازه می دهد تا بدانند چه چیزی در دسترس دارند، آن موجودی کجاست و وضعیت کلی موجودی چیست؟

BOM فهرستی دقیق از مواد خام، اجزاء و مجموعه های مورد نیاز برای ساخت، ساخت یا تعمیر یک محصول یا خدمات است که میزان ناخالص مواد مورد نیاز را در آن برآورد خواهند کرد.

[…] دو روش اصلی برای مدیریت موجودی عبارتند از (JIT) و MRP برنامه ریزی مواد مورد نیاز جهت تولید […]